Sportgeräte sind echte, individuelle Designobjekte. Bei der Entwicklung müssen eine ganze Reihe hoher, technischer, materieller und ergonomischer Anforderungen berücksichtigt werden, die das Ganze eigentlich zu einem Job für eingefleischte Spezialisten, Wissenschaftler, oder Entwicklungs-Institute werden lassen. Und dann soll das Ganze beim Sport auch noch halbwegs vernünftig aussehen. Für unseren Fall, dem Wunsch nach einem eigenen, angepaßten und individuellen Biathlonschaft, hieß das entweder 1500 - 2000 Euro einem Schaftbauer hinblättern, oder die Sache mit gesundem Halbwissen und überbordendem Enthusiasmus selber zurechtfeilen.

Der Artikel beschreibt die wichtigsten Lektionen die wir uns als absolute Neulinge in diesem Fach erarbeitet haben. Wahrscheinlich hat der "Knochen" den wir dann da am Schluß in den Händen hielten, viel mehr als 2000 Euro gekostet, uns dafür aber mit unbezahlbaren Erfahrungen entlohnt.

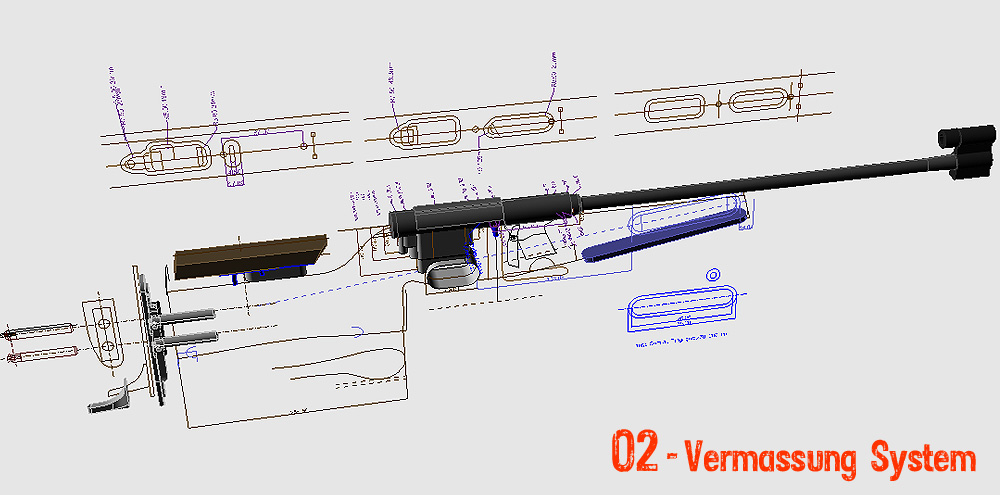

Die Ausgangslage ist schnell umrissen. Sportverrückter 14 jähriger der 2008 ans Biathlon-Sportinternat nach Clausthal wechselt, dort besser werden will und muß! Insbesondere im Schießen. Ziel soll sein, das gebrauchte vorhandene Kleinkaliber-Standardsportgerät von Anschütz besser an seine Gegebenheiten anzupassen. Sportler und Sportgerät also erstmal ausmessen. Im Fall der Anschütz-Fortner die kleinere Hürde. Schieblehre und Maßstab raus, und die Maße schön genau in eine CAD Datei überführen. Für alles was jetzt folgte, die wichtige Grundlage, und gefräst wurde später ebenfalls auf dieser Datenbasis, das System mußte schließlich haargenau passen!

Der schwerere aber auch kreativere Teil der Bemassung mußte folgen. Die Länge des Hinterschaftes und die beiden Griffsituationen für die linke Hand am Vorderschaft (stehend und liegend Anschlag) mußten festgelegt werden, Ausarbeitung und Umgriffweite für die rechte Abzugshand ebenfalls. Und ein gestalterischer Anspruch mit ein paar formalen Vorbildern aus dem Biathlonsport kam weiterhin dazu. Ein leicht wirkender Hinterschaft mit Ausschnitt, bessere Zugängigkeit des Magazinschachtes, und ein flacherer Vorderschaft sollten in das neue Schaftdesign einfließen.

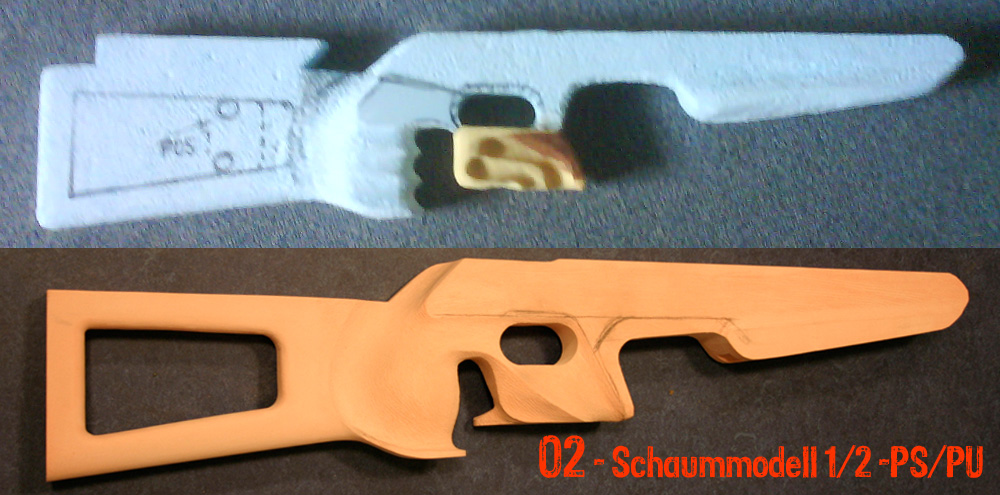

Nur wie das genau geschehen sollte ohne Anhaltspunkte oder ein konkretes Vergleichsobjekt, war zunächst überhaupt nicht klar. Mit dem vorhandenen Schaft konnte nicht gearbeitet werden, und für das originale Material reichten unsere formalen und ergonomischen Erkenntnisse einfach noch nicht aus. Einfache Modelle mußten her! Auf Basis der CAD Daten entstanden zunächst zum System maßgerechte, ausdruckbare Konturen in 1:1, die als 2D Schablone dienten. Das erste greifbare Muster war dann ein einfaches und leichtes Styropormodell das in den gewünschten, veränderten Bereichen gut zu bearbeiten und mit Clay oder Plastilin partiell zu verändern war.

Maße, Anschläge und das Gefühl mit dem Schaumklotz waren nun kein Problem mehr und führten zu verschiedenen Griffvarianten. Letztendlich fehlte uns dann dabei immer das ganze Gewicht des Systems. Den Wechsellauf in den Styroporblock einpassen? Wohl kaum, ein anderes Material war dafür nötig. Ebenfalls leicht zu bearbeiten aber auch stabil genug um das Laufsystem aufzunehmen. Ein Block PU Modellbauschaum brachte für uns die Lösung, und der zweite 1:1 Demonstrator entstand daraus.

PU Schaum ist ein wunderbares Material für solche Modelle. Hier mit einem Gewicht von ca. 400 g/dm3 hart und stabil genug um nicht gleich zu brechen, leicht fräsbar, und mit Handwerkzeugen wie Raspel, Feile oder Schleifpapier immer noch sehr gut zu bearbeiten. Ein Vorteil der Aktion: Wir konnten den gesamten Herstellungsaufwand für die Arbeiten am Originalblank einmal vorwegnehmen, ohne die Gefahr von gravierenden Fehlern.

Nach und nach nahm unser Modell die gewünschte Form an, und zusammen mit dem eingebauten Wechsellauf ergab sich die Möglichkeit gerade die Griffsituationen der Hände immer weiter zu optimieren und zu testen. Was wir bei der rechten Abzugshand auch mehrmals tun mußten, weil wir zu Beginn z.B immer ohne dünne Handschuh gegriffen hatten. Der Biathlet im Winter trägt nun mal welche, wenn er nicht gerade Sven Fischer heißt... .

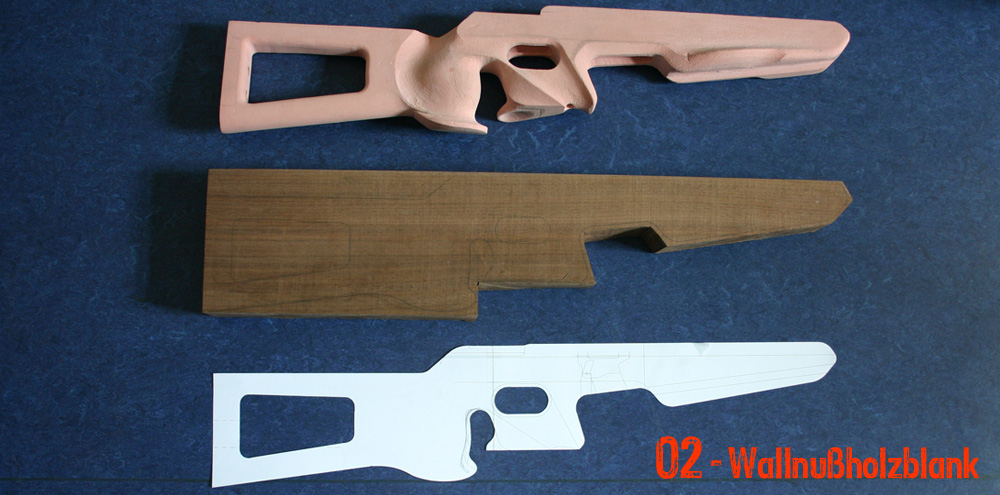

Unser Biathlon-Knochen nahm immer konkretere Formen an, bis all unsere "weichen" Erkenntnisse und Ideen in Schaum fertig geraspelt vor uns lagen. Daneben die harte Realität eines amerikanischen Walnußfräsblanks, den wir uns über einen Holzhändler für solche Spezialitäten in den für uns nötigen Maßen geordert hatten. Nun galt es, kopieren und verfeinern in ein weiteres noch härteres Material. Aber Walnuß läßt sich wirklich gut und irgendwie auch geschmeidig bearbeiten und ist nicht umsonst das bevorzugte Schaftholz. Beim fräsen, raspeln und schleifen verbreitet es noch dazu einen eigenen würzig nussigen Duft.

Dank der schon einmal vorweggenommenen Fräsroutine am PU Schaum, wechselte die Angst den Blank mit einem Fehler unbrauchbar zu machen, schnell zu gesundem Respekt, wobei die Einfräsungen für das System dann doch mit dreimaligem Überlegen und leicht nervösen Händen abliefen, denn unsere Fräsungen liefen allesamt nicht auf einer stationären Fräsbank sondern mit Kopierring, Anlaufschablone und Oberfräse mit passenden Fräsern ab.

Fünf verschiedene Frasdurchgänge von oben für das System, zwei für Außenkontur und Dicke des Hinterschaftes von der Seite, plus ein von Hand eingebrachter schräger Teil für den Repetierhebel später, und wir konnten das System mit dem Blank verheiraten. Zwei Langlöcher für die Verschraubung des Ganzen von unten noch dazu, und ein Bund für ein wunderbares Biathlonleben war geschlossen. Auch das Gesamtgewicht unseres Sportgerätes war jetzt schon gut abzuschätzen. Ab jetzt sollte es nur noch leichter werden.

Nicht genug der Fräserei, denn einige wichtige Details warteten ja noch. Die Befestigungsschienen für Tragegestell und Handstopp am Vorderschaft zum Beispiel, oder die Aufnahmen für Schaftbacke und Schulterstütze im Hinterschaft. Fast hätten wir dabei die wichtigsten Teile überhaupt vergessen. Die Halterung für die Magazine, die im Vorderschaft durch den schlankeren und flacheren Vorderschaft gerade noch so Platz hatte, und auf der Rückseite dadurch ein ganzes Stück über die Oberkante des Schaftes hinausragte. Wer zu spät plant den bestraft die Fräsung. Hier mit einiger Trickserei gerade nochmal gut gegangen...

Die Kür und der wirklich wunderbare Teil beim Bau eines solchen Schaftes sind dann die Details im Holz an den Griffen, oder die individuellen Anbauteile. In unserem Fall z. B die Teile aus Carbonfaser die wir von Anfang an dazu geplant hatten. Schaftbacke und die verstellbare Hakenkappe die so leicht und steif wie möglich geraten sollten. Mit jedem weiteren Element schraubt man ein weiteres Detail in Richtung Finale.

Eine wirklich wichtige und spannende Entscheidung gab es noch zu treffen. Welchen Schutzüberzug geben wir dem Holz? Verschiedene Tests mit unterschiedlichen Lacken und Ölen auf Restmaterialien des Holzes geben dann den Ausschlag in Richtung eines matten Klarlackes. Das Holz sollte edel aber dezent aussehen und zusammen mit den Alu und Carbon Teilen wirklich wie ein individuell, technisches Sportgerät wirken.

Wobei sich hier der Kreis eigentlich zum Titelbild des Blogs schließt. Der Schaft ist dort doch blau?

Veränderungen bleiben im Leben nicht aus, auch nicht bei unserem Schaft. Produktentwicklungen müssen irgendwann enden und sich im realen Einsatz bewähren.

Er hat das eine ganze Zeit bravourös getan, sowohl im Sommerbiathlon als auch im Winter. Aber der Winter hält schon mal rasante Skiabfahrten und raue Stürze bereit. Unser leichter ausgeschnittener Hinterschaft war da dann wohl doch zu ambitioniert ausgedünnt um einem solchen Extrem standzuhalten.

Nach der Reparatur mußte die Wunde wohl einfach durch eine Lackierung in sattem Blau heilen, paßt auch viel besser zu den heißen Sommerrennen ...